Возможно, вы знакомы с различными конструкционными пластиками, но стержни из углеродного волокна — это не просто «пластмассовые стержни». Это высокопроизводительные конструкционные элементы, изготовленные из высокопрочного углеродного волокна и смолы, обладающие чрезвычайно высокой прочностью и жесткостью на единицу веса — их удельная прочность более чем в пять раз превышает прочность стали. В критически важных случаях, когда требуется легкий вес, высокая прочность, длительный срок службы и устойчивость к коррозии, это незаменимый выбор.

В таких областях, как дроны, робототехника, высококачественное спортивное оборудование, точные инструменты и высококачественная бытовая электроника, он напрямую определяет границы производительности и надежность продукции. Это означает, что ее целевым рынком является не общий рынок, а узкоспециализированный, относительно нечувствительный к ценам и быстрорастущий рынок профессиональных и промышленных ниш с высокой добавленной стоимостью.

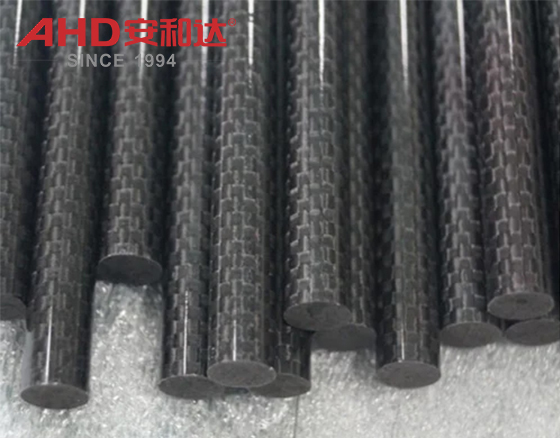

Представление удилища AHD из углеродного волокна является ключом к выходу на этот дорогостоящий рынок.

Ⅰ. Основные характеристики

Широкое применение удилищ из твердого углеродного волокна обусловлено их выдающимися свойствами материала:

Чрезвычайно высокая удельная прочность и модуль: Чрезвычайно высокая прочность и жесткость (модуль), но при этом очень низкая плотность (примерно 1/4 плотности стали и 2/3 плотности алюминия). Это означает, что при том же весе он обеспечивает прочность и жесткость, значительно превосходящие металлы.

Превосходная усталостная стойкость: высокая устойчивость к переменным нагрузкам, отсутствие склонности к растрескиванию или разрушению из-за повторяющихся напряжений, что обеспечивает длительный срок службы.

Низкий коэффициент теплового расширения: минимальное воздействие изменений температуры, отличная стабильность размеров, подходит для прецизионных инструментов и сред с большими перепадами температур.

Коррозионная стойкость: Хорошая устойчивость к химическим средам, таким как кислоты, щелочи и соли; не ржавеет.

Хорошее пропускание рентгеновских лучей: преимущество в медицине и некоторых областях тестирования.

Электропроводность: проводит электричество, подходит для применений, требующих рассеивания статического электричества или особых электрических свойств.

Анизотропия: это ключевая характеристика. Его механические свойства чрезвычайно высоки в направлении волокна (осевое направление), но относительно слабы и склонны к расслоению, перпендикулярному направлению волокна (радиальному направлению).

Ⅱ. Общие области применения

Учитывая вышеперечисленные характеристики, его применение очень обширно:

Аэрокосмическая отрасль: рычаги дронов, конструктивные элементы фюзеляжа, детали небольших самолетов, опоры спутников и т. д. для снижения веса и повышения эффективности.

Промышленность и робототехника: роботизированные руки, рычаги, приводные валы, легкие рамы, оси подборщиков. Высокая жесткость и низкая инерция позволяют повысить скорость и точность перемещения.

Спортивное снаряжение: удочки, древки для стрел, палки для палаток, треккинговые палки, детали велосипедов, мачты для парусников и т. д.

Бытовая электроника: палки для селфи для мобильных телефонов, компоненты подвесов, специальные опорные рамы и т. д.

Модели и пульт дистанционного управления: каркасы моделей самолетов, элементы усиления рамы транспортных средств и т. д.

Медицинские и научные исследования: опорные стержни для медицинского оборудования, компоненты протезов, немагнитные зонды для лабораторий и т. д.

Ⅲ. Можно ли его обработать?

Стержни из углеродного волокна не так легко обрабатывать, как металлические. Неправильное обращение может привести к растрескиванию, расслоению и появлению заусенцев, существенно ослабляющих их прочность.

Общие методы обработки:

Резка: используйте алмазные шлифовальные круги, специальную пилу для резки углеродного волокна или ленточную пилу. Влажная резка обязательна или необходимо использовать мощную систему пылеудаления, чтобы избежать вдыхания вредной пыли и минимизировать образование заусенцев.

Сверление: используйте твердосплавные или алмазные сверла с низкой подачей. Поддерживайте заготовку снизу, чтобы предотвратить расслоение в точке выхода.

Токарная обработка/шлифовка: Мелкую токарную обработку можно выполнить на станке с использованием твердосплавных инструментов или вручную с помощью наждачной бумаги/шлифовальных блоков. Также необходим контроль пыли.

Неподходящие методы обработки: гибка, штамповка, нарезание резьбы (на концах могут быть добавлены металлические соединители) и т. д.

Ⅳ. Меры предосторожности: Очень важно!

Защита от пыли: Пыль из углеродного волокна, образующаяся во время обработки, мелкая и острая, раздражает дыхательные пути, кожу и глаза и может вызвать короткое замыкание. Надевайте маску (предпочтительно пылезащитную маску) и защитные очки и работайте в хорошо проветриваемом помещении или с помощью пылесоса.

Предотвращение расслоения: Избегайте радиальных ударов или сжатия. При зажиме используйте мягкие губки или накладки, прилагая усилие равномерно.

Осведомленность об анизотропии. При проектировании и использовании необходимо обеспечить совпадение направления основной силы с направлением волокна. Избегайте чрезмерных боковых сил.

Методы соединения: Соединения между стержнями из углеродного волокна или с металлом обычно не выполняются прямой сваркой или резьбой.

Рекомендации по применению: Специализированные клеи: например, эпоксидные конструкционные клеи; склеиваемые поверхности необходимо очистить и отшлифовать.

Механические соединения: используйте металлические соединители с внутренней резьбой, соединяющиеся с корпусом стержня посредством обертывания и отверждения препрега или высокопрочного клея. Это самый надежный метод.

Проводимость: Помните о потенциальном риске короткого замыкания из-за проводимости; изоляция необходима при использовании вблизи электроприборов.

Ⅴ. Рекомендации по применению

Определите требования: определите, являются ли основные требования легкими, высокой прочностью, высокой жесткостью или низким тепловым расширением. Углеродное волокно обычно не самый дешевый вариант, а скорее выбор, ориентированный на производительность.

Выбор: выберите диаметр стержня и толщину стенки (стержни из цельного углеродного волокна или трубка из углеродного волокна) в зависимости от нагрузки. Обратите внимание, что круглые трубы из углеродного волокна (полые трубы) имеют более высокую жесткость на изгиб при том же весе, чем сплошные стержни, и имеют более широкое применение.

Проектирование соединений: Это имеет решающее значение для успешного применения. Отдавайте предпочтение конструкциям с использованием металлических соединений для соединений. Например, прикрепите соединения из алюминиевого сплава/нержавеющей стали к обоим концам стержня с помощью клея или литья, а затем соедините соединения с другими компонентами с помощью резьбы.

Избегайте прямых напряжений. При проектировании конструкции стержень из углеродного волокна должен в первую очередь воспринимать осевые растягивающие или сжимающие усилия, а также изгибающие нагрузки, избегая скручивающих нагрузок (если только специально не разработаны противоторсионные трубки) и прямого сдвига.

Защита: Поверхность можно слегка отшлифовать для увеличения адгезии и покрыть лаком или краской для защиты от царапин.

Стержни из углеродного волокна представляют собой высокоэффективный конструкционный материал, в основных приложениях которого используется высокая осевая удельная прочность и высокий удельный модуль для достижения легкости и повышенной жесткости. Ключом к успешному применению является понимание их анизотропии, использование правильных методов соединения (клеевое или механическое соединение), а также соблюдение строгих мер по защите от пыли и предотвращению расслоения во время вторичной обработки. Для большинства любителей или применений рекомендуется приобретать стержни стандартного размера и в первую очередь выполнять операции резки и склеивания, а сложные соединения доверить профессиональным производителям.