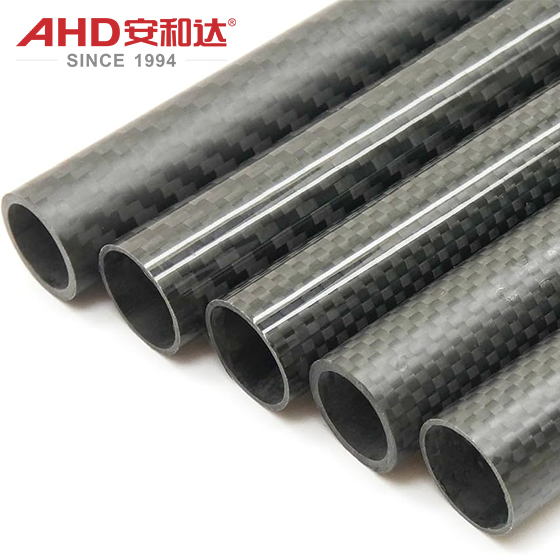

Трубы из углеродного волокна представляют собой трубчатые композитные материалы, полученные с помощью таких процессов, как пултрузия, намотка и намотка, с использованием нитей углеродного волокна в качестве армирования и смолы (обычно эпоксидной смолы, фенольной смолы и т. Д.) В качестве связующего вещества. Их также часто называют трубами из углеродного волокна или трубками из углеродного волокна. Проще говоря, он сочетает в себе высокопрочное углеродное волокно со связующей смолой для создания высокопроизводительного трубчатого профиля.

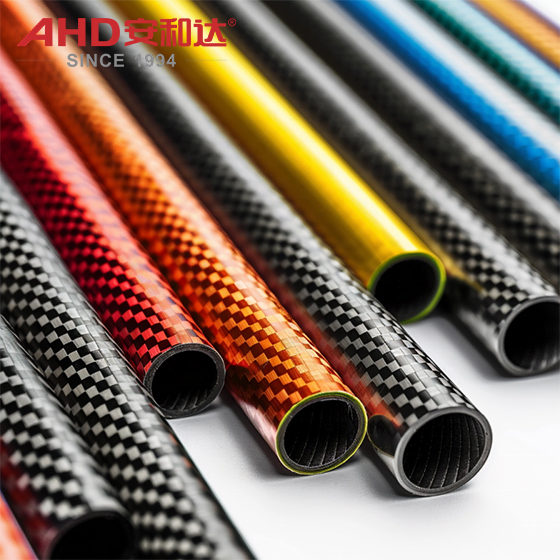

Его основные компоненты состоят из двух частей: во-первых, «скелет» — нити из углеродного волокна (в основном на основе ПАН, классифицируемые по характеристикам жгута, например 3K и 12K, причем 3K имеет более изысканный внешний вид), который обеспечивает прочность сердечника; во-вторых, «связующее» — смоляная матрица, которая прочно фиксирует нити углеродного волокна, защищает их и передает напряжение. Готовое изделие подвергается поверхностной обработке, такой как полировка и покраска, чтобы сбалансировать внешний вид и устойчивость к царапинам, что делает его одним из наиболее широко используемых профилей среди композитных материалов из углеродного волокна.

Ⅰ. Основные характеристики трубок из углеродного волокна

Характеристики трубок из углеродного волокна основаны на присущих углеродному волокну преимуществах в сочетании с их трубчатой структурой, обладающей множеством превосходных свойств, которые значительно отличаются от трубок из традиционных материалов, таких как металлические трубы (сталь):

1. Чрезвычайно легкий вес: при плотности всего 1,5–1,8 г/см³, что составляет примерно 1/4 плотности стали, вес трубок из углеродного волокна тех же размеров намного меньше, чем у традиционных трубок, что делает их основным выбором для легкой конструкции.

2. Высокая прочность и высокий модуль прочности: прочность на растяжение может достигать 3000–4000 МПа, что в 2–3 раза выше, чем у обычных стальных труб; модуль упругости 200–400 ГПа, жесткость, близкая к жесткости стали, небольшая деформация под напряжением и высокая стабильность размеров.

3. Значительная анизотропия: свойства изменяются в зависимости от направления расположения углеродного волокна. Осевая прочность (по длине) чрезвычайно высока, тогда как радиальная (перпендикулярная стенке трубы) прочность относительно слаба, что требует оптимизации характеристик нагрузки посредством корректировки процесса (например, угла намотки).

4. Превосходная химическая стабильность. Углеродное волокно само по себе химически инертно, а в сочетании с кислото- и щелочеустойчивой смолой оно не подвержено ржавчине или коррозии. Его долговечность в суровых условиях, таких как морская, химическая и внешняя среда, намного превосходит долговечность металлических труб.

5. Низкое расширение + немагнитность: благодаря коэффициенту теплового расширения, близкому к нулю, его размеры остаются практически неизменными в условиях высоких и низких температур (-50 ℃ ~ 200 ℃, на основе эпоксидной смолы). Будучи немагнитным материалом, он не мешает электромагнитным сигналам, что делает его пригодным для прецизионных инструментов, оборудования для ядерного магнитного резонанса и других применений.

6. Значительная хрупкость. Будучи хрупким материалом, он склонен к разрушению при сильных ударах или резких столкновениях. Из-за отсутствия буфера пластической деформации металлов скрытые повреждения (внутренние микротрещины) обнаружить трудно.

Ⅱ. Основные технологии обработки и формования

Основной процесс формования определяет первоначальную форму и основные свойства трубки.

1. Процесс прокатки:

Описание: Предварительно пропитанная ткань из углеродного волокна слой за слоем наматывается на оправку под заданным углом, а затем отверждается.

Особенности: Высокая эффективность, относительно низкая стоимость, подходит для крупносерийного производства прямых труб со средними требованиями к производительности. Может производить квадратные трубы из углеродного волокна, круглые трубы из углеродного волокна и т. Д.

Применение: обычные манипуляторы дронов, простые опорные стержни конструкции.

2. Процесс пултрузии:

Описание: Жгут (или ткань) из углеродного волокна пропитывается смолой, непрерывно вытягивается через нагретую форму и отверждается внутри формы.

Особенности: Непрерывное производство, чрезвычайно высокая эффективность, самая низкая стоимость, но возможно производство только прямых профилей с одинаковым поперечным сечением; направление волокон преимущественно осевое, с относительно слабой поперечной прочностью.

Применение: электроизоляционные стержни, опоры для палаток, недорогие подседельные штыри велосипедов.

3. Процесс намотки:

Описание: Жгут углеродного волокна, пропитанный смолой, наматывается на вращающуюся оправку под точно заданным углом и натяжением, а затем отверждается.

Особенности: Высокая степень автоматизации, отличная непрерывность волокна, полное использование прочности волокна и возможность производства высокопроизводительных круглых трубок, конических трубок, сосудов под давлением и т. д.

Применение: Высококачественные удочки, шасси дронов, газовые баллоны высокого давления, компоненты аэрокосмической конструкции.

4. Прессование/вакуумное формование:

Описание: Препрег из углеродного волокна или сухая ткань укладываются в верхнюю и нижнюю формы и отверждаются нагреванием и давлением; или его укладывают на одностороннюю форму и герметизируют с помощью вакуумного мешка, затем уплотняют и отверждают при атмосферном давлении.

Особенности: Чрезвычайно высокое качество поверхности, возможность изготовления труб сложной формы, отличная производительность, но высокая стоимость и низкая эффективность.

Область применения: высококачественные велосипедные трубки, автомобильные конструкционные детали, высококачественное спортивное оборудование.

Вторичная обработка: Формованные трубы из углеродного волокна можно разрезать, сверлить, шлифовать, склеивать, красить и т. д. по мере необходимости. Примечание. Фрезерование и токарная обработка запрещены, поскольку они нарушают непрерывность волокна и легко приводят к его расслоению и концентрации напряжений.

Ⅲ. Основные меры предосторожности при использовании труб из углеродного волокна

Избегайте ударов и точечных нагрузок. Несмотря на свою прочность, трубки из углеродного волокна относительно хрупкие и менее устойчивы к боковым ударам и локальному точечному давлению, чем металлические. Избегайте ударов твердыми предметами и чрезмерного зажима неподходящими приспособлениями.

Обработка с осторожностью:

Необходимо использовать твердосплавные или алмазные инструменты.

Используйте малые скорости подачи, высокие скорости шпинделя и применяйте охлаждение.

При сверлении используйте подкладки для поддержки как входной, так и выходной сторон, чтобы предотвратить расслоение и расслоение на выходе.

Специальные способы соединения: При соединении с металлическими деталями предпочтительным является клеевое соединение, дополненное клепкой или привинчиванием. При завинчивании необходимо использовать динамометрический ключ для точного контроля преднатяга; чрезмерная сила раздавит стенку трубки. Для увеличения прочности рекомендуется добавить втулку внутрь соединения.

Предотвратите электрохимическую коррозию. Прямой контакт с химически активными металлами, такими как алюминиевые сплавы, может привести к электрохимической коррозии во влажной среде. На контактных поверхностях необходима изоляционная обработка (например, использование изолирующих прокладок или нанесение герметика).

Хранение и обслуживание: Избегайте длительного воздействия солнечных лучей (УФ-лучи вызывают старение поверхностной смолы) и держите трубки чистыми и сухими. Повреждения (например, глубокие царапины или вмятины) следует оценивать незамедлительно, и поврежденное изделие нельзя использовать.

Ⅳ. Часто задаваемые вопросы по Hollow Карбоновый стержень

Вопрос 1: Как выбрать между трубками из углеродного волокна, изготовленными с использованием различных процессов (пультрузия/намотка)? Есть ли разница между бытовым и промышленным применением?

A1: Выберите процесс в зависимости от требований к нагрузке:

① Пултрузия: углеродные волокна расположены аксиально, что обеспечивает чрезвычайно высокую осевую прочность, высокую точность размеров и низкую стоимость. Подходит для домашнего применения (например, фотоштативов, опор для палаток) и общепромышленного применения (длинные опорные трубы, направляющие);

② Намотка: угол намотки углеродных волокон можно контролировать, радиальную/круговую прочность можно регулировать, а напряжение более сбалансировано. Подходит для сложных сценариев промышленных нагрузок (дроны, трубы высокого давления, аэрокосмические опоры), а также может использоваться для индивидуальных бытовых приложений высокого класса (например, в моделях самолетов высокого класса).

Для домашнего применения отдайте предпочтение пултрузии (высокая экономичность, простота обслуживания). Для промышленных применений, связанных с высоким давлением и кручением, отдавайте предпочтение намотке.

В2: Можно ли напрямую зажимать трубы из углеродного волокна зажимами во время установки? Каков правильный метод крепления?

A2: Не зажимайте напрямую металлическими зажимами! Радиальная (перпендикулярная стенке трубки) прочность трубок из углеродного волокна относительно слаба. Прямой зажим сжимает стенку трубы, что приводит к появлению трещин или повреждений.

Правильный метод крепления:

① Между хомутом и стенкой трубы необходимо установить резиновые/пенопластовые прокладки для увеличения площади контакта и распределения давления;

② Предпочтительны фланцевые соединения, муфтовое соединение (клей на основе эпоксидной смолы) или болтовые соединения с предварительно заделанными металлическими соединениями на концах;

③ Прямое постукивание по стенке трубы запрещено (она легко трескается). Если необходимо крепление болтами, следует предварительно заделать вставки.

В3: Как определить, есть ли у труб из углеродного волокна «скрытые повреждения»? Каковы ключевые моменты ежедневного осмотра?

A3: Скрытые повреждения (внутренние отслоения, микротрещины) не имеют явных внешних следов и должны оцениваться на основе сценария использования и простого осмотра:

① Рассмотрим сценарий использования: если он недавно подвергся сильному удару, падению или длительной перегрузке, существует высокая вероятность скрытого повреждения;

② Простая проверка: осторожно постучите по стенке трубы. Если какой-то участок звучит тускло (обычные участки звучат четко) или при вращении наблюдается небольшое заедание (прямое вращение не является плавным), возможно, имеется внутреннее повреждение.

Фокус планового осмотра:

① Проверьте наличие трещин, вмятин и отслоений на стенке трубы;

② Проверьте, нет ли выступающих угольных проводов на концах (которые могут легко поцарапать и потенциально усугубить повреждение);

③ Проверьте надежность соединений и повреждение покрытий. При обнаружении каких-либо проблем немедленно прекратите использование трубы и замените ее.