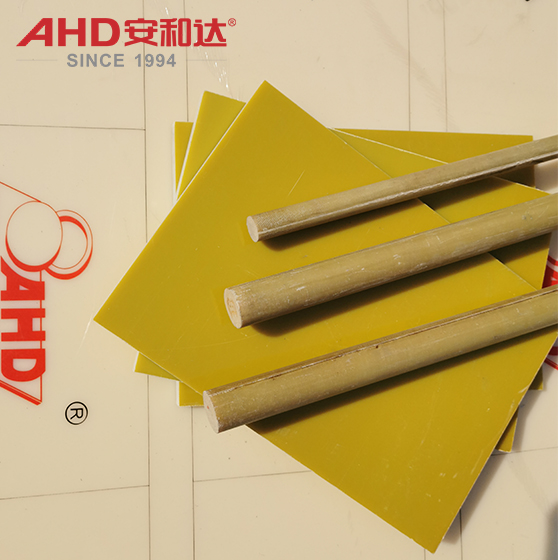

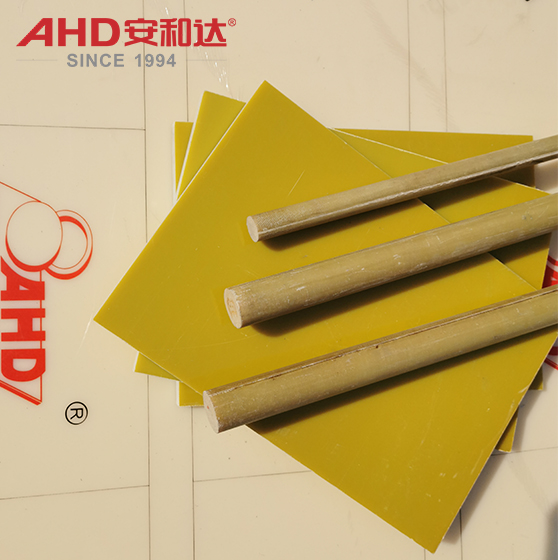

Подробное объяснение стержней из стекловолокна из эпоксидной смолы

Эпоксидные стержни представляют собой твердые композитные материалы в форме стержней, изготовленные из эпоксидной смолы в качестве матрицы и стеклоткани/пряжи в качестве армирующего материала, изготовленные с помощью процессов пултрузии или формования. Они унаследовали высокие изоляционные свойства эпоксидной смолы и высокую прочность стекловолокна, что делает их широко используемыми в качестве изоляционных структурных компонентов в промышленности, особенно подходящими для применений, требующих высоких электрических характеристик, механической прочности и устойчивости к окружающей среде.

Ⅰ. Основные характеристики

Характеристики эпоксидных стержней напрямую зависят от их состава (эпоксидная смола + стекловолокно). Их основные характеристики заключаются в следующем:

Сверхвысокая электроизоляция: объемное сопротивление > 10¹² Ом·см, напряженность поля пробоя до 15-30 кВ/мм (в зависимости от диаметра и производственного процесса), подходит для высоковольтной изоляции.

Высокая механическая прочность: прочность на растяжение 80-200 МПа, прочность на изгиб 150-300 МПа, модуль упругости 20-40 ГПа (превосходит фенольные стержни).

Химическая стойкость: Устойчив к кислотам (например, разбавленной серной кислоте), щелочам (например, гидроксиду натрия) и органическим растворителям (например, ацетону); отсутствие значительного набухания или ухудшения производительности после длительного погружения.

Превосходная стабильность размеров: низкий коэффициент теплового расширения ((10-15)×10⁻⁶/℃), водопоглощение <0,5% (намного ниже, чем у нейлоновых стержней), минимальная деформация в условиях высокой температуры и высокой влажности.

Легкий вес: плотность 1,8-2,0 г/см³, прост в обращении и установке.

Ⅱ. Основные преимущества по сравнению с другими распространенными материалами стержней

Стержень из эпоксидной смолы обеспечивает более целевую общую производительность:

по сравнению с металлическими стержнями (сталь/алюминий): немагнитные, полностью изолирующие (металлы проводящие и склонны к короткому замыканию), легкие, устойчивые к химической коррозии (металлы легко ржавеют).

По сравнению с фенольными стержнями: более высокая прочность, лучшая термостойкость (фенол имеет длительную термостойкость 100-150 ℃, эпоксидная смола может достигать 120-180 ℃), более стабильная электрическая изоляция (фенольная изоляция снижается после поглощения влаги).

по сравнению с нейлоновыми стержнями (PA): более высокая термостойкость (нейлон имеет длительную термостойкость 80-120 ℃, эпоксидная смола достигает 120-180 ℃), лучшая стойкость к растворителям (нейлон легко разъедается сильными кислотами и щелочами).

по сравнению с полиимидными стержнями (PI): стоимость почти вдвое ниже, чем у полиимидных стержней, более простая обработка (PI требует высокотемпературного формования).

Ⅲ. Основные области применения

Стержни из эпоксидного стекловолокна благодаря своей «высокой изоляции + высокой прочности + легкому весу» широко используются в сценариях, требующих структурной поддержки и электрической изоляции:

Электроника и электрооборудование: компоненты изоляции высокого напряжения: такие как валы обмоток трансформатора, изолирующие стержни высоковольтных выключателей и опорные изолирующие колонны с предохранителями (выдерживают напряжение выше 10 кВ).

Оправки пресс-форм: используются при формовании изделий из стекловолокна, заменяя металлические оправки во избежание токопроводящего загрязнения.

Машиностроение: Коррозионностойкие конструктивные элементы: втулки приводного вала и изолирующие колонны подшипников в химическом оборудовании.

Направляющие для прецизионных инструментов: низкий коэффициент расширения обеспечивает точность движения (например, направляющие стержни в оборудовании для оптического контроля).

Аэрокосмическая промышленность: Легкие изолирующие опоры: кронштейны спутниковых антенн, внутренние изолирующие стержни для радаров (требуются малый вес и высокая атмосферостойкость).

Железнодорожный транспорт: Изоляционные перегородки для преобразователей высокоскоростной железнодорожной тяги, стержни для фиксации кабеля (термостойкие и устойчивые к старению).

Ⅳ. Методы вторичной обработки

Стержни из стекловолокна и эпоксидной смолы могут быть изготовлены по индивидуальному заказу путем механической обработки. Подходящие инструменты следует выбирать исходя из диаметра и длины:

Резка: Для небольших диаметров (<20 мм) можно использовать пильное полотно из быстрорежущей стали; для больших диаметров (>50 мм) рекомендуется использовать алмазный диск во избежание накопления тепла и подгорания кромок. После резки заусенцы следует отшлифовать.

Токарная/фрезерная обработка: используйте твердосплавные режущие инструменты. Скорость точения 800-1500 об/мин, подача 0,05-0,1 мм/об. При фрезеровании уменьшайте глубину резания (0,5–1 мм/срез), чтобы предотвратить расслоение стекловолокна.

Сверление: Отверстия диаметром менее 10 мм можно сверлить сверлом из быстрорежущей стали; для больших отверстий (> 10 мм) используйте сверло из кобальтовой стали. Сделайте фаску на краях отверстия (30–45°), чтобы предотвратить растрескивание под напряжением.

Обработка поверхности: Если требуется склеивание, сначала придайте поверхности шероховатость наждачной бумагой (для улучшения адгезии); перед покраской удалите масло спиртом; когда требуется проводимость, можно использовать гальваническое покрытие медью/никелем (для улучшения проводимости).

Ⅴ. Меры предосторожности

Защита при обработке: Вдыхание пыли стекловолокна вредно; носить маску и очки. Технологическое оборудование должно быть оснащено пылесосом для предотвращения распространения пыли.

Управление температурным режимом: Избегайте длительного воздействия окружающей среды при температуре выше 200 ℃ (смола разлагается, что приводит к охрупчиванию и пожелтению). Используйте теплоизоляционный рукав (например, рукав из силиконовой резины), когда находитесь рядом с источниками тепла.

Защита кромок: незапечатанные концы стержней склонны к впитыванию влаги; перед хранением загерметизируйте торцы эпоксидной смолой (для повышения влагостойкости). При длительном воздействии влажной среды регулярно проверяйте сопротивление изоляции.

Выбор и согласование: выберите диаметр в соответствии с номинальным напряжением (более толстые стержни имеют лучшую устойчивость к коронному разряду). Для сценариев с высокими механическими нагрузками выбирайте стержни диаметром > 20 мм (увеличенная толщина стенки повышает сопротивление изгибу).

Ⅵ. Основные недостатки

Слабая ударопрочность: склонен к расслоению или растрескиванию при сильных ударах (например, при падении).

Ограниченная стойкость к атмосферным воздействиям: старение (меление поверхности) происходит при длительном воздействии ультрафиолета, поэтому для защиты требуется УФ-краска или эпоксидный лак.

Высокая сложность ремонта: локальные повреждения трудно устранить с помощью клея (вторичное отверждение эпоксидной смолы легко приводит к дефектам интерфейса), обычно требующим полной замены.

Ограничение высокого соотношения сторон: сверхдлинные стержни склонны к изгибу, что требует индивидуальных процессов армирования (например, увеличения содержания волокон).

Ⅶ. Краткое содержание

Эпоксидные стержни из стекловолокна представляют собой типичный композитный материал с «высокой изоляцией + средней и высокой прочностью + легкий вес», подходящий для сценариев в электронике, электротехнике, машиностроении и аэрокосмической отрасли, где требуются как изоляция, так и структурная поддержка. При выборе характеристики должны соответствовать напряжению, температуре и механическим воздействиям. Во время обработки следует уделять внимание защите и совместимости инструментов, а также избегать впитывания влаги во время хранения. Если требуется экстремально высокая температура (> 200 ℃) или высокая прочность, можно рассмотреть возможность использования стержней из полиимида или нейлона; если требуется только недорогая изоляция, фенольные стержни более экономичны; если требуется несущая способность или теплопроводность, первым выбором остаются металлические стержни.

Ⅷ. Часто задаваемые вопросы

В1: На какие технические параметры следует обратить внимание при выборе эпоксидных плит для промышленного применения?

A1: При выборе необходимо тщательно проверить следующие параметры с учетом конкретных условий эксплуатации:

Класс изоляции: выберите в соответствии с уровнем напряжения оборудования (например, выберите обычный класс для напряжения ниже 1 кВ и тип высокой чистоты с низким содержанием ионов для напряжения выше 10 кВ);

Содержание стекловолокна: более высокое содержание (обычно 50%) приводит к лучшей механической прочности, но может увеличить сложность обработки;

Температура теплового отклонения (HDT): отражает устойчивость к деформации при высоких температурах, должна быть как минимум на 20 % выше максимальной рабочей температуры оборудования;

Шероховатость поверхности: для сценариев точной сборки (например, направляющих) требуется Ra≤1,6 мкм; для изолирующих компонентов Ra≤3,2 мкм можно уменьшить;

Рейтинг огнестойкости: для химических/электрических применений рекомендуется рейтинг UL94 V-0 для повышения безопасности.

В2: Как правильно обслуживать и хранить плиты из эпоксидной смолы, чтобы продлить срок их службы?

A2: Техническое обслуживание и хранение должны предотвращать ухудшение характеристик материала. Ключевые меры включают в себя:

1. Очистка: Ежедневно протирайте поверхность от пыли нейтральным моющим средством. Не используйте сильные кислотные или щелочные растворители (так как они разбухают смолу);

2. Предотвращение коррозии: Избегайте длительного контакта с солями металлов (например, солями меди) и парами органических веществ (например, бензола). На время хранения оберните материал полиэтиленовой пленкой;

3. Контроль температуры и влажности: Рекомендуемая среда хранения — температура 20±5°C и относительная влажность <60%, чтобы предотвратить поглощение влаги, которое может снизить эффективность изоляции;

4. Избегайте механических повреждений: при укладке материалов прокладывайте мягкие материалы (например, пенопласт), чтобы предотвратить растрескивание углов под нагрузкой;

5. Регулярный осмотр: после длительного использования проверьте поверхность на наличие микротрещин (с помощью пенетрантного контроля). Своевременно заменяйте материал, чтобы предотвратить выход из строя.