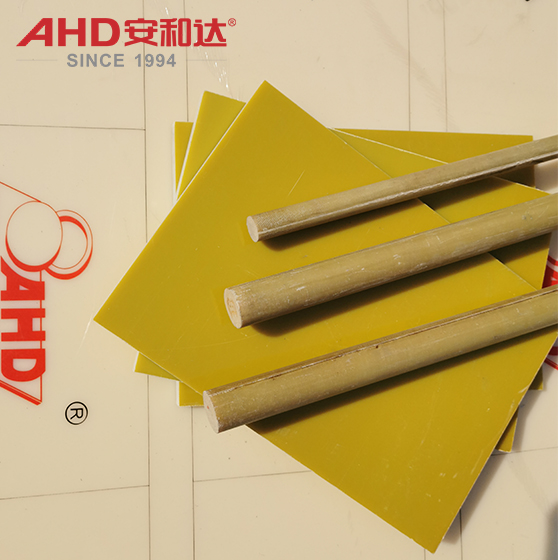

Характеристики стержней из эпоксидного стекловолокна определяются их составом и процессом, что в основном отражается в следующем:

Объемное сопротивление: ≥10¹⁴ Ом·см (в сухом состоянии), выше, чем у обычных пластиков (таких как ПВХ);

Напряженность поля пробоя: 15-30 кВ/мм (в зависимости от рецептуры и процесса), намного выше, чем у керамики;

Диэлектрические потери (tanδ): <0,01 при 1 МГц (чрезвычайно низкие потери в высокочастотных сценариях), подходят для радиолокационного и коммуникационного оборудования;

Поверхностное сопротивление: ≥10¹² Ом (сохраняется даже во влажной среде, высокая противоползучесть).

Прочность на разрыв: 200-400 МПа, что в несколько раз выше, чем у бесщелочного стекловолокна и смолы, используемых по отдельности;

Прочность на изгиб: 150-300 МПа, ударопрочность превосходит керамику (керамика хрупкая);

Модуль упругости: 20-40 ГПа (между пластиками и металлами), высокая стабильность размеров.

3. Устойчивость к окружающей среде – устойчивость к старению и коррозии.

Температурная стойкость: стандартный тип выдерживает длительные температуры от -60°C до 120°C и кратковременные температуры до 150°C; модифицированный тип выдерживает 200-260°С.

Химическая коррозионная стойкость: Устойчив к разбавленным кислотам, щелочам, соляному туману и органическим растворителям (таким как спирты и углеводороды), превосходя обычные пластмассы (такие как АБС-пластик).

Влагостойкость: степень водопоглощения <0,5% (после отверждения эпоксидной смолы она плотная и непористая), что намного ниже, чем у изоляционных материалов на основе нейлона или бумаги.

4. Производительность обработки – гибкая настройка

Сложные формы (такие как резьба, ступеньки и неправильное поперечное сечение) могут быть изготовлены с помощью токарной обработки, сверления, фрезерования и прецизионной обработки с ЧПУ без необходимости использования форм или сварки, что подходит для мелкосерийной обработки.

Ⅱ. Типичные сценарии применения Эпоксидный стержень из стекловолокна

Стержни из эпоксидного стекловолокна, обладающие комплексными преимуществами «изоляция + прочность + устойчивость к окружающей среде», широко используются в отраслях промышленности с двойными требованиями к электроизоляции и механическим свойствам:

1. Энергетическое и электротехническое оборудование

Компоненты изоляции высокого напряжения: такие как изолирующие стержни для автоматических выключателей/разъединителей, заземляющие изолирующие столбы и материалы сердечников вводов;

Распределение электроэнергии среднего и низкого напряжения: шинодержатели в распределительных устройствах, кабельные зажимы (изоляция и виброустойчивость);

Трансформаторы/реакторы: валы обмоток, прокладки сердечника (изоляция и термостойкость).

2. Электроника и полупроводники.

Оборудование для печатных плат и микросхем: опорные стойки для печатных плат, крепления для пластин (низкие диэлектрические потери, снижение помех сигнала, устойчивость к температуре и коррозии);

Высокочастотное оборудование: облицовки обтекателей РЛС, кронштейны фильтров базовой станции связи (низкая диэлектрическая проницаемость, повышение эффективности передачи сигнала);

Испытательное оборудование: стенды для испытания изоляции, платы датчиков (высокое сопротивление изоляции, позволяющее избежать ошибок при испытаниях).

3. Машиностроение и автоматизация

Износостойкие/коррозионностойкие компоненты: Направляющие, ползуны (поверхностная закалка снижает потери на трение); Крепления и приспособления: изолированные позиционирующие блоки для приспособлений для инструментов (предотвращают электризацию заготовок и повреждение оборудования).

4. Аэрокосмический и железнодорожный транспорт

Легкие конструктивные элементы: Кронштейны антенн самолета, изоляционные опоры спутникового оборудования (снижение веса при сохранении изоляции); Тяговое оборудование: Изоляционные перегородки для преобразователей высокоскоростной железнодорожной тяги, опоры контактного провода (термостойкие и виброустойчивые).